Decapower Curated informatie voor Professionals, Hobbyisten & Opvoeders.

Blijf op de hoogte van de nieuwste informatie over nieuwe producttechnologie, innovaties en meer van de Lasmachine Industrie.

Pilot Arc Plasma Cutter vs Non-Pilot Arc Plasma Cutter

Plasmasnijders zijn essentiële gereedschappen in de metaalverwerking en het begrijpen van de verschillen tussen Pilot Arc-plasmasnijders en Non-Pilot Arc-plasmasnijders is cruciaal voor zowel professionals als hobbyisten. Het kiezen van de juiste kan uw efficiëntie aanzienlijk beïnvloeden, vooral wanneer het gaat om verschillende materialen. In dit artikel gaan we diep in hoe deze twee soorten plasmasnijders vergelijken en u helpen beslissen welke bij uw behoeften past.

Ontdek Decapowerhet premium assortiment van lasmachine met inbegrip van MIG Lassen, MMA Lassen , TIG Lassen en meer, ontworpen voor professionals en hobbyisten.

Wat is een Pilot Arc Plasma Cutter?

Pilot Arc Plasma Cutter maakt gebruik van een hoogfrequente pilootboog om het snijproces te starten. De pilotboog stelt de machine in staat om een stabiele elektrische boog te creëren tussen de elektrode en het mondstuk, waardoor een plasmastroom wordt gevormd die door verschillende metalen kan snijden. Een belangrijk voordeel is dat de pilotboog geen direct contact met het metalen oppervlak nodig heeft om te beginnen met snijden.

Voordelen van Pilot Arc Plasma Cutters

– Geen direct contact nodig: Een van de belangrijkste voordelen van het gebruik van een Pilot Arc Plasma Cutter is het vermogen om een boog te handhaven zonder direct contact met het materiaal. Dit is ongelooflijk handig voor het snijden van metalen met vuil, roest of verf op het oppervlak.

– Langere levensduurOmdat de pilotboog het directe contact tussen het mondstuk en het werkstuk vermindert, ervaren de verbruiksmaterialen (zoals de elektrode en het mondstuk) minder slijtage, waardoor hun levensduur wordt verlengd.

– Efficiënt snijden van onregelmatige oppervlakkenPilot Arc Plasma Cutters excelleren bij het omgaan met ongelijke oppervlakken of uitgebreid metaal. De continue boog vermindert de downtime en verhoogt de productiviteit, vooral in commerciële of industriële toepassingen.

– Consistente prestaties: De proefboog zorgt ervoor dat het snijproces ononderbroken blijft, waardoor het geschikt is voor grootschalige projecten waar precisie en consistentie van cruciaal belang zijn.

Nadelen van Pilot Arc Plasma Cutters

– Hogere kostenDe technologie die Pilot Arc Plasma Cutters aandrijft, maakt deze machines duurder dan hun niet-pilootboogse tegenhangers. Dit kan een barrière zijn voor hobbyisten of kleinschalige operaties.

– Complex onderhoudPilot Arc-systemen vereisen doorgaans meer onderhoud vanwege hun complexere interne componenten. Regelmatige controles en onderdelen vervangen zijn noodzakelijk om de machine op het hoogste rendement te houden.

Wat is een Non-Pilot Arc Plasma Cutter?

Non-Pilot Arc Plasma Cutter, ook bekend als een contactstartsnijder, vereist dat de snijfakkel direct contact maakt met het materiaal om de boog te initiëren. In tegenstelling tot de Pilot Arc wordt de boog niet vastgesteld totdat de fakkel het metalen oppervlak raakt, wat betekent dat schone en gelijkmatige oppervlakken nodig zijn voor effectief snijden.

Voordelen van Non-Pilot Arc Plasma Cutters

– Lagere aanvankelijke kostenNon-Pilot Arc Plasma Cutters zijn over het algemeen betaalbaarder, waardoor ze een uitstekende optie zijn voor mensen die op een strak budget werken of kleinere, minder intensieve taken uitvoeren.

– Eenvoudige bedieningDe mechanica van een Non-Pilot Arc Cutter is eenvoudiger dan hun Pilot Arc tegenhangers. Deze eenvoud kan vertalen naar eenvoudiger onderhoud en minder onderdelen die moeten worden vervangen.

– Ideaal voor dunne metalenVoor het snijden van dunnere materialen, waar oppervlakteompfecties minimaal zijn, is een Non-Pilot Arc Plasma Cutter perfect geschikt. Het levert schone snijden zonder de aanvullende technologie die in Pilot Arc-machines wordt gevonden.

Nadelen van Non-Pilot Arc Plasma Cutters

– Direct contact vereistAangezien de boog niet wordt gegenereerd totdat de snijfakkel het materiaal raakt, kunnen eventuele oppervlaktepuin of onregelmatigheden het snijproces verstoren, wat leidt tot inconsistente prestaties.

– Sneller slijtage op verbruiksgoederens: Het continue contact tussen de fakkel en het werkstuk versnelt de slijtage van verbruiksmaterialen zoals het mondstuk en de elektrode. Dit betekent frequentere vervangingen, wat de bedrijfskosten in de loop der tijd kan verhogen.

– Beperkte veelzijdigheidNon-Pilot Arc Plasma Cutters worstelen met onregelmatige oppervlakken, zoals roest of geschilderd metaal, waardoor ze minder ideaal zijn voor veeleisende of industriële toepassingen.

Verschil tussen Pilot Arc en Non-Pilot Arc Plasma Cutters

Om u te helpen beslissen welke past bij uw behoeften, laten we de belangrijkste verschillen verdelen:

| Verschillen | Pilot boog plasma snijders | Niet-Pilot Boog Plasma Cutters |

| Boogvormingsmethode | Gebruikt hogefrequente pilootboog om een boog tussen de elektrode en het mondstuk te creëren | Vereist direct contact tussen de elektrode en het werkstuk om een boog te vormen |

| Oppervlaktevereisten | Kan werken op roestige, geschilderde of vieze oppervlakken | Alleen geschikt voor schone, vlakke metalen oppervlakken |

| Piercing Capaciteit | Kan doorboren door metaal zonder de behoefte aan voorgeboorde gaten | Vereist vooraf geboorde gaten voor piercing |

| Prestatiestabiliteit | Behoudt stabiele boog tijdens het snijden, geschikt voor complexe omstandigheden | Boogstabiliteit kan beïnvloed worden door externe factoren tijdens het snijden |

| Kosten | Over het algemeen duurder vanwege de technologische complexiteit | Relatief economisch, geschikt voor budgetbewuste gebruikers |

| Portabiliteit | Meestal zwaarder en minder draagbaar | Lichter en makkelijker te verplaatsen en te dragen |

| Toepassingsbereik | Ideaal voor industriële omgevingen en het snijden van verschillende materialen | Meer geschikt voor kleine projecten of persoonlijk gebruik |

Een schone sneed hangt af van verschillende factoren:

✔ Amperage

✔ Reissnelheid

✔ Tiphoogte & positie

✔ Techniek

✔ Luchtdruk en kwaliteit

✔ Tip- en elektrodekwaliteit

De beste kwaliteit snijden zal worden geproduceerd wanneer al deze variabelen correct zijn ingesteld voor de materiaaldikte en het type materiaal dat wordt gesneden.

Zoeken fof een draagbare luchtplasmasnijmachine?

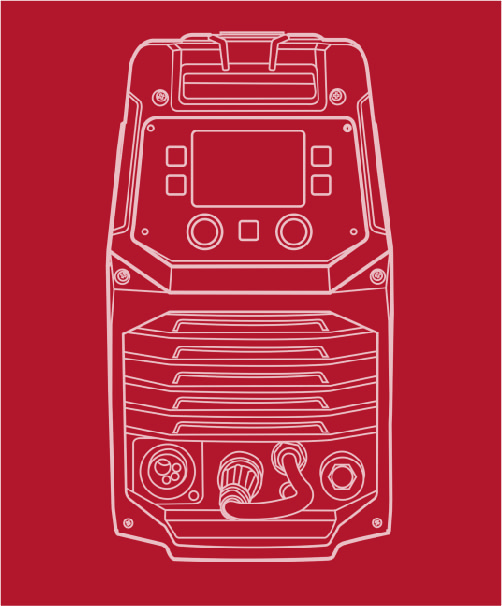

DECAPOWER Pilot Cut 65kz 2 in 1 is een op omvormer gebaseerde plasmasnijmachine die wordt geproduceerd met behulp van de nieuwste IGBT-technologie. Deze machine is betrouwbaar, robuust en gestapeld met functies die u kunt verwachten van een kwaliteit Plasma Cutter. Pilot Cut 65kz 2 in 1 produceert een hoge temperatuur plasmastroom die moeiteloos snijden van alle elektrisch geleidende materialen, waaronder staal, gietijzer, roestvrij staal, koper, aluminium messing enz. Pilot Cut 65kz 2 in 1 is uitgerust met een hoogwaardige S45 Plasma fakkel met Euro aansluiting, speciaal ontwikkeld om de snijkwaliteit van de CUT-machine te verbeteren en te verbeteren. Aansluiting van de S45 Plasma fakkel zorgt voor moeiteloos starten van de snij met krachtige, snelle en nauwkeurige snijmogelijkheden, extra is het voordeel van langere levenscyclus verbruikselektroden en snijpunten.

Pilot Cut 65kz 2 in 1 is een uitzonderlijke machine die geschikt is voor een breed scala aan toepassingen, waaronder plaatvervaardiging, licht industrieel gebruik, werkgelegenheid, automobiel, leidingswerken, reparatie- en onderhoudsdiensten.

Pilot Cut 65kz 2 in 1 in 1 is verpakt met een stevige S45 Plasma fakkel, aardlood en luchtregelaar. Pilot Cut 65kz 2 in 1 geeft je het beste van beide werelden geweldige draagbaarheid, met de kracht om het werk te doen.

Gebouwd naar onze specificatie en vervaardigd in overeenstemming met AS / NZS 60974-1.

Een cuit eenrunderen thij ris:

– Pilot Cut 65kz 2 in 1 is een eenfase omvormer Plasma Cutter in staat om schoon te snijden 16mm mild staal en evering 20mm mild staal.

– De machine is lichtgewicht en uiterst draagbaar en is geschikt voor licht tot middelmatig industrieel werk.

– Deze krachtige machine is perfect voor het werk op de plaats, evenals voor paneel- en fabricatiewerk.

– De machine wordt standaard geleverd met een fakkel van 3 meter waardoor het uiterst veelzijdig is voor het maken van snijden weg van de machine zelf.

– De fakkel kan worden gebruikt in beide 2T of 4T modi waardoor het comfortabeler voor langere snijden.

– Optionele extra's voor de machine zijn een luchtfiltereenheid voor het behoud van schone en droge lucht, evenals een cirkelsnijkit met rolgids.

Om meer te weten te komen over onze plasma snijden technologie, of als u begeleiding nodig hebt over welke plasmasnijmachine het beste geschikt is voor uw behoeften, aarzel dan niet om contact op te nemen Decapower. Ons team is toegewijd aan het verstrekken van u met professionele advies en kwaliteitsapparatuur afgestemd op uw behoeften.

Veelgestelde vragen (FAQs)

Q1: Wat is het belangrijkste verschil tussen een Pilot Arc Plasma Cutter en een Non-Pilot Arc Plasma Cutter?

Het belangrijkste verschil is hoe de boog wordt geïnitieerd. Een Pilot Arc Plasma Cutter start eerst de boog tussen de elektrode en het mondstuk, terwijl een Non-Pilot Arc Cutter direct contact met het metaaloppervlak vereist.

Q2: Werkt een Pilot Arc Plasma Cutter beter op roestige of geschilderde oppervlakken?

Ja, Pilot Arc Plasma Cutters zijn speciaal ontworpen om vuile, roestige of geschilderde oppervlakken te snijden zonder direct contact, waardoor ze veelzijdiger zijn voor uitdagende omgevingen.

Q3Is er een verschil in snijkwaliteit tussen de twee?

Beide kunnen hoogwaardige snijden produceren, maar Pilot Arc Plasma Cutters bieden meestal consistentere prestaties, vooral op ongelijke of vieze oppervlakken.

Q4: Zijn Pilot Arc Plasma Cutters geschikter voor beginners?

Hoewel beide kunnen worden gebruikt door beginners, biedt Pilot Arc Plasma Cutter een gebruiksvriendelijkere ervaring voor het snijden van een verscheidenheid aan oppervlakken, vooral als u extra voorbereidingstappen wilt vermijden.

Q5: Kun je snijden slepen met een Pilot Boog Plasma CutteR?

Als u een Pilot Arc plasmasnijder gebruikt, houdt u de fakkelpunt ongeveer een centimeter van het werkstuk af. Eenmaal klaar, trek de trekker en sleep de fakkel langs het werkstuk totdat het snijden is voltooid. Houd er rekening mee dat slijppunten verbruikbare onderdelen zijn, dus wees voorbereid om ze te vervangen wanneer nodig.